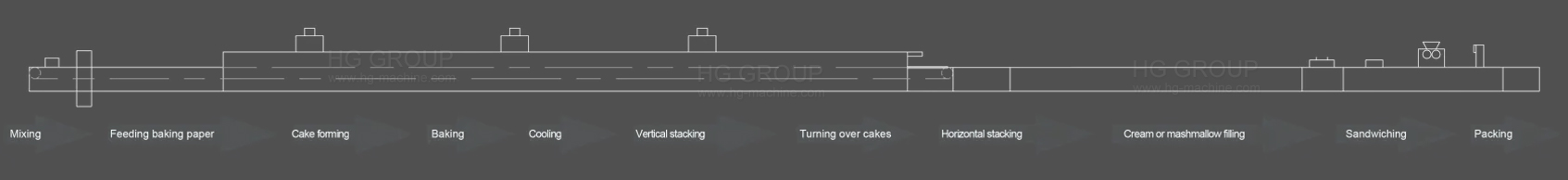

Línea de producción de pastel de chocolate

La línea de producción de tartas sándwich totalmente automática utiliza huevos y harina como principales materias primas. Puede obtener las deliciosas tartas de chocolate y de fresa originales, que son muy bien recibidas por los consumidores, mezclándolas, dándoles forma, horneándolas, enfriándolas, apilándolas verticalmente, dándoles la vuelta, apilándolas horizontalmente, rellenándolas con crema, colocándolas en sándwich y envasándolas. Algunas características de esta línea de fabricación: alto grado de automatización, funcionamiento estable, alta eficiencia, bajos costos laborales, fácil operación y larga vida útil de los productos.

Esta línea de producción de tartas de chocolate se compone principalmente de un mezclador de purines, una máquina alimentadora de papel, una máquina depositadora y formadora, un horno túnel, un transportador de enfriamiento, una máquina recicladora de papel, una máquina apiladora vertical, una máquina volteadora de tartas, una máquina apiladora horizontal, una máquina sándwich (para relleno de crema), una máquina de enfriamiento. También puedes agregar la máquina de recubrimiento de chocolate para hacer tartas de chocolate.

| Capacidad de producción | 4,5-5T/día | 8,5-9,5 T/día |

| Potencia total | 35 kw/h | 45 kw/h |

| Longitud general | 54m(excepto paquete) | 80m(excepto paquete) |

| Consumo de gas | 25-35 kg/h | 35 kg/h |

-

Transporte sin contacto

Transporte sin contacto -

Apilado preciso de tartas de doble capa

Apilado preciso de tartas de doble capa -

Diseño de ciclo térmico de ahorro de energía.

Diseño de ciclo térmico de ahorro de energía.

English

English